海口折页画册教您在凹印机收料过程中,收料压辊的设计非常关键。其各个零件的位置如果确定不好,会导致气缸行程出错,或压辊兼顾不了大卷和小卷;配重计算不对,会造成气缸压力调整困难,导致收料料边参差不齐,卷心皱特别严重,废品率增多。用户验收收料的重要指标就是卷心皱,所以收料压辊各个零件的位置确定和配重计算一定要认真仔细。

收料压辊的常见结构

收料压辊主要由压辊、撑轴、支点轴、摆臂、气缸、配重等组成。常见结构分为双压辊形式和单压辊形式。

1.双压辊

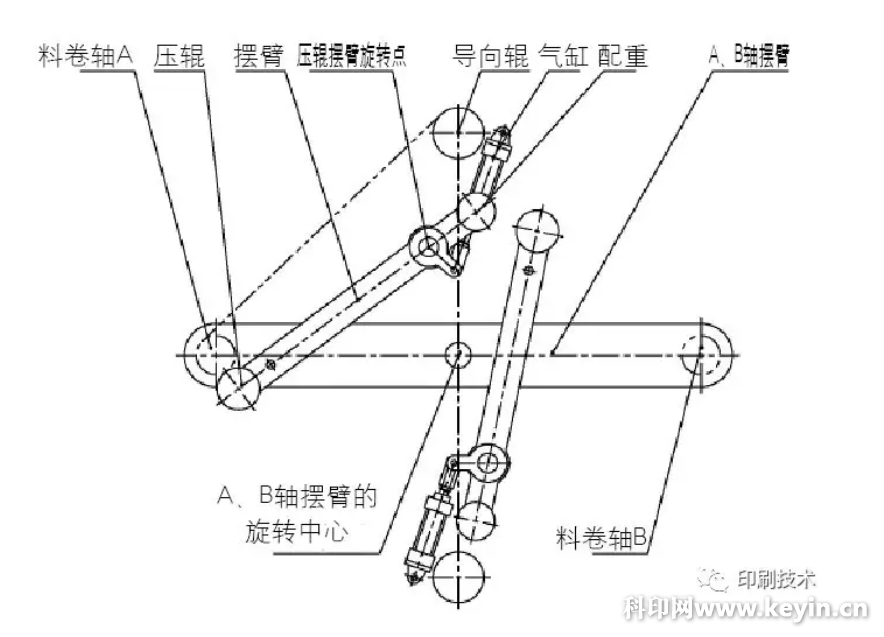

双压辊是收料A轴和B轴各有一套独立的压辊结构,分别通过各自的气路元件来完成气缸压力的调节。这种形式的优点是每个轴上的气缸压力大小互不干涉,而且对当前轴的压料方向始终一致。缺点是零件太多,安装和调试比较繁琐。这种压辊形式主要应用在A轴和B轴的回转中心均有撑挡的情况下,即在我们常说的塔式回转架中经常使用。双压辊简图如图1所示,图中A轴压辊为压料状态,B轴压辊为缩回状态。

图1 双压辊简图

2.单压辊

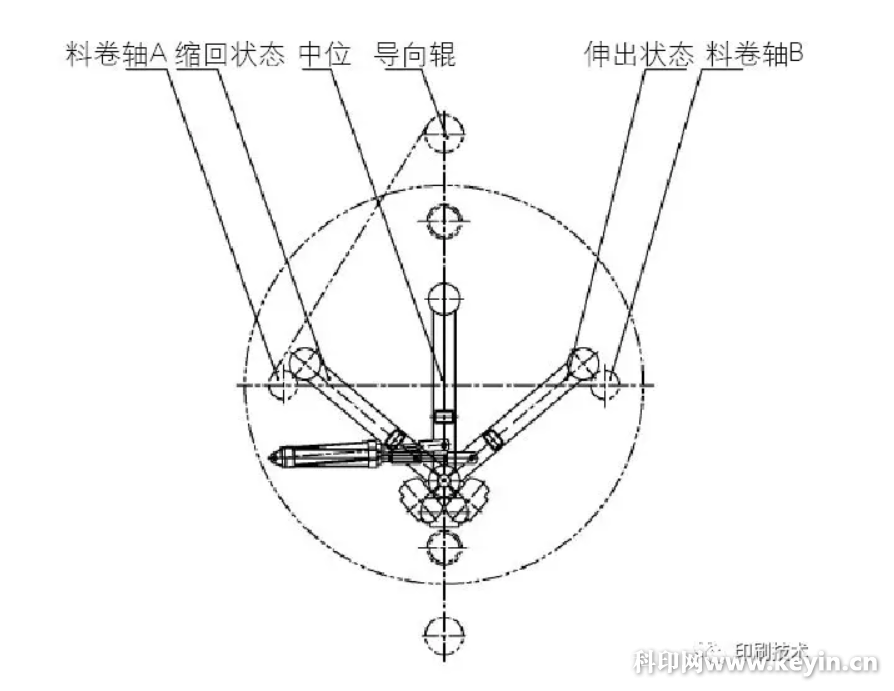

单压辊是收料A轴和B轴共用一套压辊结构,A轴和B轴的气缸压力调节只有一套气路元件。优点是零件比较少,安装调试比较简单、方便;缺点是气缸压力调节必须兼顾A轴和B轴,配重计算要非常准确,而且对A轴和B轴的压力方向不一致。这种形式主要应用在A轴和B轴的回转中心没有撑挡的情况下,即在我们常说的圆盘回转架中经常使用。单压辊简图如图2所示,图中压辊为伸出、中位、缩回3种状态。

图2 单压辊简图

收料压辊的设计

在设计收料压辊时,首先要确定零件的位置。根据料轴回转臂长度、最小卷直径、最大卷直径、导向辊位置等确定压辊摆臂长度和支点位置;根据摆臂从最小卷转到最大卷时支点所移动的距离确定气缸的行程;根据所收料卷的材质和张力大小确定气缸的直径。这些基本件的大小和支点确定后,零件的位置就基本确定下来了。

其次是计算配重,压辊摆臂以支点处为分界线,一般情况下压料辊、撑轴在摆臂的长端,配重在摆臂的短端,支点是摆臂的旋转中心。根据静平衡原理:A×L1+B×L2+C×L3=D×L4+E×L5。其中,A是压料辊质量、B是撑轴质量、C是摆臂长端质量、D是配重质量、E是摆臂短端质量、L1是压料辊重心到支点的距离、L2是撑轴重心到支点的距离、L3是摆臂长端重心到支点的距离、L4是配重重心到支点的距离、L5是摆臂短端重心到支点的距离。其中质量根据零件材质和形状可以计算出(体积×密度);距离根据空间位置可以确定。

这样收料压辊的框架就搭建完成了。当然理论和实际总有一定差距,加工误差和装配误差等在所难免。所以,配重的安装位必须有前后可调整的距离。